導入事例

鋼板コイル倉庫業の基幹システム再構築五十鈴倉庫株式会社様

五十鈴倉庫株式会社様は、五十鈴グループのロジスティクス部門として主に鋼板コイルの保管管理業務を担われています。

今回は、保管・入出庫業務にてICタグを使った正確かつローコストオペレーションの実現を目的とし、新システムを「ISOS」と銘打ってシステムの全面見直しを図りました。エム・アイ・エスでは基幹システムの再構築プロジェクトとして支援させていただきました。

ここでのご紹介は、このプロジェクトのオーナーである三谷社長と、プロジェクトリーダーを担っていただきました明石係長にお話を伺い、お客様の生の声として紹介記事にさせていただきます。

プロフィール

| 設立 | 平成3年12月1日 |

|---|---|

| 資本金 | 1億円 |

| 事業所 | 〒323-0819 栃木県小山市横倉新田470-11 |

| 電話/FAX | (0285)27-6911/(0285)27-9600 |

| ホームページ | http://www.isz.co.jp |

| 営業品目 | 倉庫業及び第1種利用運送業 |

| 主要取引先 | 新日本製鐵㈱ 五十鈴グループ ㈱メタルワン 住金物産㈱ 日本ブレード㈱ |

システム再構築導入の背景

倉庫業といえば、昔から「キツイ、キタナイ、キケン」を伴う“3K職業”の代表とも言われ、決してイメージの良い業種ではないかもしれません。このままでは、若くて優秀な人材を確保することも難しく、倉庫業そのものの未来に暗い影を落とさざるを得ません。3Kという悪評を取り払い、新たな倉庫業のモデルを作りあげなければ、業界の衰退を招くという危機感さえ感じられました。

これまで五十鈴倉庫様で運用されていたシステムと言えば、相当に古く当初の開発会社もすでになくなってしまっており、そのため容易にメンテナンスできないブラックボックスになっていました。そのため、本来ならシステムで改善できることも人的努力でこなすしかなく、3K撤廃という目標とのギャップを埋めることはできませんでした。

当然、取引先との関係についても同様です。「取引先からの要求の変化が激しい昨今では、システムが安定的に稼動し、市場の変化にもスピーディに対応できなければならない」とおっしゃるのは、プロジェクトリーダーである明石様。 また、2つのシステムがほぼ独立して稼動している状態で、そのために無駄な再入力や運用ミスが発生しており、業務運用が俗人化せざるを得ない状態でした。 プロジェクトオーナーである三谷社長は、「クレーンシステムから基幹業務まですべてがシステム的に連携していれば、ほぼノンオペレーションで業務運用できる。ICタグを使えば、人間が起こしがちなアナログなミスも排除でき、出荷事故も全廃できるはず。」との強い意志を持たれていらっしゃいました。

ISOSが目指したもの

「ISOS(Isuzu Souko Operating System)」は、三谷社長のネーミングです。

この名前にこめた想いは、ずばり「倉庫業のイメージアップ」です。

3Kと呼ばれる倉庫業界で事業を遂行されている会社の社長として、三谷社長は「新しい倉庫業のモデルを作り上げる」という想いを持ってプロジェクトを企画発足されました。

倉庫業といえども極限までIT化を進め、「キツイ、キタナイ、キケン」を抑止し、「システム的な業務スタイルを実現する」こと、これがISOS構築プロジェクトの大命題でした。

このシステムが倉庫業のイメージを変え、優秀な人材が集まり効率経営を実現する起爆剤になることこそ、三谷社長が目指す「新しい倉庫業」なのではないでしょうか。

新システムに求める期待

主に自動車業界を取引先としている五十鈴倉庫様では、顧客工場の計画的生産体制に従い綿密な出荷手配が必要となっています。着時間が30分狂っただけでも"事故扱い"になるほど物流精度を要求されてきています。

ISOSに求められたミッションは、業務がシステム的に連携され、正確性・効率性を大幅に向上させる。これによって人的負荷を軽減させ顧客からの信頼を高めることでした。

実は「正確」と「効率」とは、場合によっては相反するテーマでもあることをお気づきの方もいらっしゃるのではないかと思います。"正確性を追求すれば効率が低下する、効率を追及すれば正確性が低下する"という現実をよく目にします。この2つを共に実現するため、三谷社長の先進的なアイディアで「ICタグを使った保管荷役管理」というシステムに着手しました。

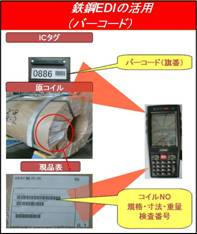

これまでは、"旗"をコイルに貼り付け、クレーンオペレータが目視でピッキングする手法を取っていましたが、旗がはずれたり、出庫伝票に記入する文字が汚く誤認識したり、発生件数にすればわずかではあるものの、これらが要因として出荷ミスを引き起こすこともあったとのことです。

これを、"旗"ではなく"ICタグ"に置き換え、クレーンの先に取り付けたICリーダーでスキャンすることで、目視によるピッキングミスや手書き文字の誤認識が撤廃できるのです。また、クレーンがICタグをスキャンしたデータをリアルタイムに基幹システムに連携し、入荷・出荷のステータス管理や作業進捗の把握、さらには出荷伝票の自動出力など、作業品質の向上と自動オペレーションにより業務が効率化されます。

これによりシステムのミッションである人的負荷の軽減と正確性・効率性の向上が実現できるわけです。

また、経営責任者である三谷社長としては「日々の業績把握」もひとつのテーマとして捉えていらっしゃいました。これまでは売上計上が月末1回であったため、日々の売上把握が出来ませんでした。今回のISOSでは、入出庫や配送の都度売上を計上する仕組みにし、日々の売上状況を把握できる仕組みも目指しました。

ISOS全体システム概要

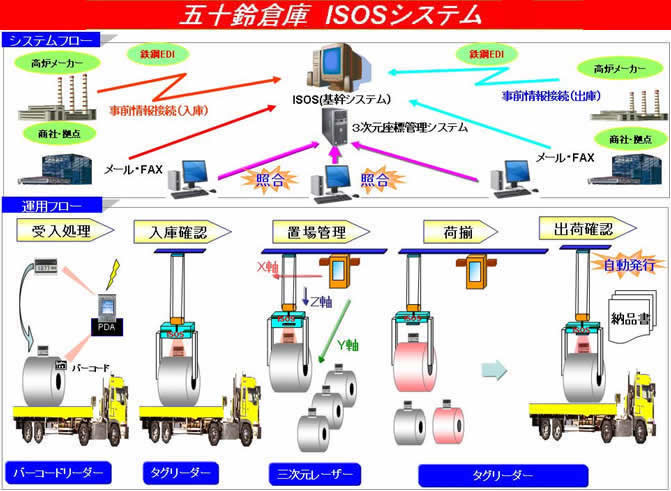

ISOSは、大きく2つのシステムで構成されています。

1つは、クレーンのICタグスキャンと連動したシステムである「座標管理システム」。もうひとつは、寄託者からのオーダーを基にした在庫、配送、売上などに関る「基幹システム」です。

次の図は、大まかに全体システムを表しています。

導入効果

ISOSの導入によって、次のような効果が発揮できました。

- 顧客要求への対応やサービス品質の向上

- ⇒ 分単位の納入時間への対応

- ⇒ 伝送回数の増加により、細やかで小回りのきく対応

- (自社内の改善対応)

- ⇒ ヒューマンエラーの撲滅による業務精度の向上

- ⇒ インプットレスによる業務量の低減

- ⇒ ペーパーレス化の実現(積込指示書ではクレーンオペレータ画面に表示)

プロジェクトの成功要因

エム・アイ・エスでは、過去物流業様のシステム構築経験はありました。しかし、"コイル"という扱い品目の特殊性、取引先との商慣習や、座標管理システムとの連携など、初めて見聞きしたことも多く、当初は学ぶことから始めました。

業務実態の徹底理解から、あらたな業務フロー構築

まずは、業務実態を正確に理解することが先決でした。すべての業務を洗い出し、時間軸・役割軸で可視化することから始めました。ひと通りの業務を紙に書き出して見ると、やはり理解が進みますし、その工程で“ムダ”も見えてきます。

その上であらたに業務をどう変えればいいのか、そこにシステムがどう関与するのかを、明石様と繰り返し協議しました。

また、あらたな業務フローを描いて見ても、それで本当に求める効果が出るのか、つじつまが合わずに“机上の空論”と化してしまうことはないか、この点が最も心配な点でした。

そのため、度重なるお客様との打合せや、関連システムベンダー様や寄託者様を交えての協議など、度重なる確認と見直しを繰り返し、三谷社長のビジョンである「倉庫業のイメージアップ」につながる構想へと作り上げることが出来たのではないかと考えます。

関与するすべての関係者との共通認識

更に重要なことは、「システムに関与するすべての人が共通認識を持つこと」ではないかと考えます。ユーザー企業自身だけではなく、開発ベンダーや"ユーザー企業の先のお客様"にいたるまで、関連するすべてのステークホルダーに共通にビジョンや仕組みを理解していただくと、構想実現に向けた協力体制が確立でき、互いにチェックし合い連携にモレやミスがないかを事前に確認できることになりますし、これがある種のチームワークとなり、相乗効果がもたらされるのです。

ISOSプロジェクトでは、五十鈴倉庫様をはじめとして五十鈴グループ会社様、他システムベンダー様から顧客企業であるメーカー様まで大変多くの関係者の方々にご支援をいただきました。すべての皆さんと常に情報を共有しあい、綿密な計画と結果評価を繰り返し、都度発生する課題に協力的に対処してこられたことが大きな成功要因と考えます。

本プロジェクトにご支援をいただきましたすべての関係者の皆様には心より感謝いたします。